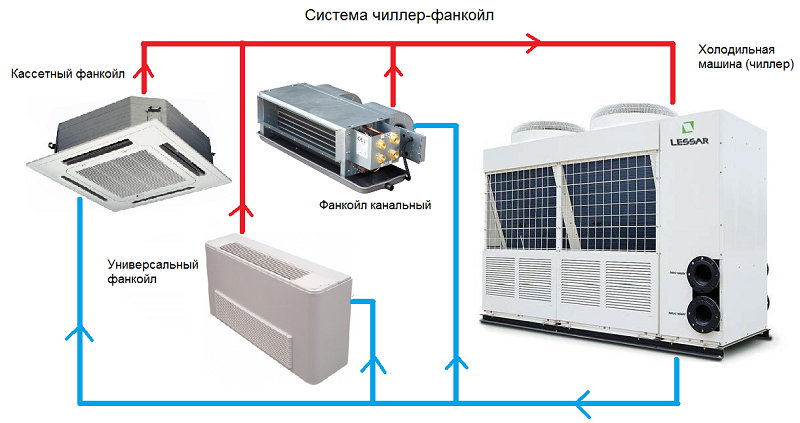

Системы чиллер-фанкойл – один из оптимальных вариантов организации комплексного кондиционирования на различных крупных объектах: в промышленных и административных зданиях, бизнес-центрах, гипермаркетах, гостиничных комплексах и т.д. Это оборудование позволяет поддерживать комфортный микроклимат в помещениях независимо от времени года. Летом система может использоваться для охлаждения воздуха, а некоторые модели оборудования могут работать зимой на обогрев, в режиме теплового насоса. При этом температура в каждом помещении может регулироваться отдельно, возможна интеграция с центральным кондиционером и диспетчеризация работы всего климатического оборудования, для оптимизации работы оборудования и энергопотребления.

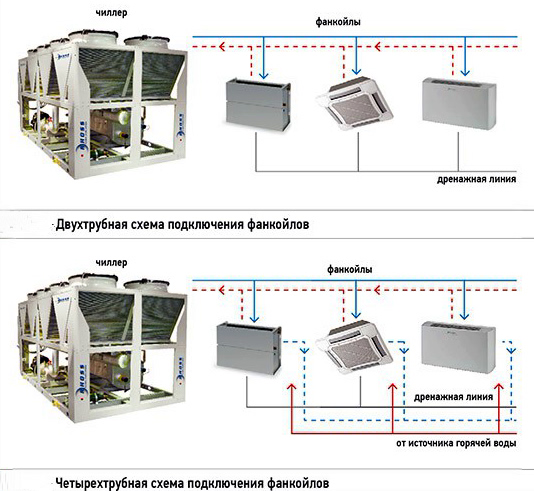

Система состоит из нескольких блоков – чиллера (охлаждающей установки), одного или нескольких фанкойлов (вентиляторных теплообменников), соединенных между собой гидравлической системой теплоизолированных трубопроводов, в которой при помощи насосов, циркулирует хладоноситель, регулирующих устройств и автоматики. В качестве хладоносителя, как правило используется вода, а если оборудование размещенной на улице, то используются не замерзающие жидкости, этиленгликоль или пропиленгликоль, в зависимости от требований.

Монтаж фанкойлов

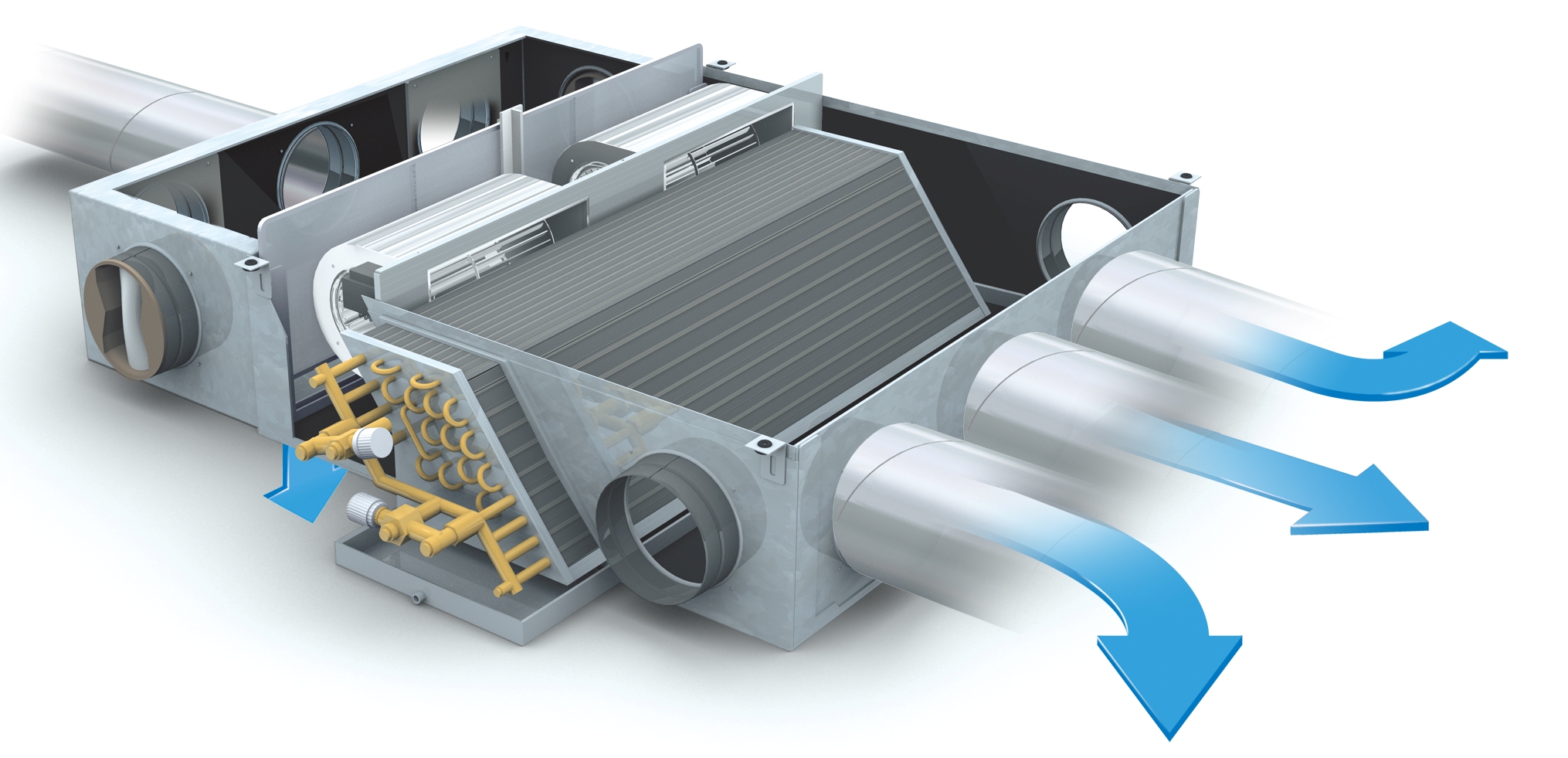

Для правильного размещения и монтажа фанкойлов следует ознакомиться с инструкциями по монтажу и техническому обслуживанию, которые поставляются вместе с фанкойлом и находятся внутри упаковки. Установки вертикального исполнения с фронтальным забором воздуха или забором воздуха снизу и установки горизонтального исполнения с забором воздуха снизу или сбоку, соответственно, монтируют на полу или на стене помещения. При установке фанкойлов вертикального или горизонтального исполнения с забором воздуха снизу или сбоку должны быть обеспечены эксплуатационные зазоры, чтобы расстояние, соответственно, до пола или до стены составляло не менее 100 мм.

При скрытой установке фанкойлов агрегат устанавливают на потолке, а в подшивном потолке должны быть предусмотрены открывающиеся секции для доступа к: съемной панели фанкойлов, электрической панели, и воздушному фильтру. Агрегат должен отстоять от стены на расстоянии не менее 400 мм для доступа к электрической панели. Легкий доступ к агрегату через подшивной потолок путем устройства специального люка необходим при проведении технического обслуживания. Оборудование монтируют на стене или на потолке с использованием отверстий в кромке задней панели.

Если оборудование смонтировано на стене или на потолке неправильно, возникает вибрация и повышенный шум при работе. В фанкойлах скрытой установки при заборе рециркуляционного воздуха предусматривают в конструкции подшивного потолка воздухоприемную решетку, присоединяемую к фанкойлах с помощью воздуховода. Чтобы не допустить передачу вибрации от работающего вентагрегата фанкойла следует предусматривать присоединение воздуховода через гибкую вставку либо использовать гибкий воздуховод.

Монтаж трубопроводов хладоснабжения

Монтаж трубопроводов системы тепло-холодоснабжения фанкойлов следует проводить в соответствии с проектом, предусматривая компенсацию температурных удлинений трубопроводов, уклон в сторону противоположную движению тепло-холодоносителя, спуск воды из нижних точек системы для ее опорожнения на случай ремонта. Чтобы не допустить передачу вибрации соединения трубопроводов с насосами, насосными станциями, чиллерами должны быть гибкими. Применяют обычно скрытую прокладку трубопроводов: горизонтальных — в конструкции подшивного потолка нижележащего этажа или в фальшполу данного этажа, вертикальных — в строительных нишах, штробах, коллекторах для прохода коммуникаций. При скрытой прокладке следует обеспечить доступ к запорно-регулирующей арматуре, точкам подключения к оборудованию для ремонта и технического обслуживания. Все трубопроводы хладоносителя следует изолировать для предотвращения конденсации водяных паров на поверхности. Изоляция должна иметь влагонепроницаемое покрытие. Перед началом изоляции трубопроводов следует проверить все соединения на наличие утечек. Необходимо обеспечить доступ к устройствам для выпуска воздуха и спускным кранам. Трубопроводы обвязки чиллера следует монтировать на опорах так, чтобы вес заполненного жидкостью трубопровода не передавался на блок чиллера, и соединения трубопроводов с блоком не испытывали нагрузки.

Подсоединение фанкойла к системе трубопроводов

Все патрубки фанкойлов для подключения водяных трубопроводов имеют внутреннюю газовую резьбу, диаметр патрубков зависит от типоразмера фанкойла.

Для наладки и технического обслуживания рекомендуется смонтировать балансировочные клапаны или запорные вентили, а также водяной фильтр на подводке к фанкойлу. Запорная арматура позволяет демонтировать агрегат для ремонта или замены без отключения всей системы, Водяной фильтр монтируется на подающем трубопроводе, до и после него устанавливают шаровые краны, чтобы уменьшить объем сливаемого хладоносителя и не допустить завоздушивание при замене фильтра.

В теплообменники встроены вентили для выпуска воздуха, доступ к этим вентилям может быть обеспечен через отверстия в боковой панели внутреннего корпуса.

Монтаж дренажных трубопроводов

Фанкойлы оборудованы основным и, в отдельных фанкойлах, дополнительным дренажным поддоном, который закреплен под патрубками подключения водяных трубопроводов. Дренажный поддон имеет патрубок, к которому подсоединяется дренажный трубопровод, фиксируемый хомутом. Монтаж дренажных трубопроводов выполняют с уклоном не менее 0,01, обеспечивающим движение конденсата самотеком, так, чтобы не было подъемов и провисаний трубы. Подключение сборных дренажных трубопроводов к бытовой канализации следует проводить с помощью сифона, предотвращающего проникание в помещения неприятных запахов.

Монтаж чиллера

Перед началом монтажа чиллера следует ознакомиться с Руководством по монтажу, эксплуатации и техническому обслуживанию. Монтаж чиллера должен выполнять квалифицированный персонал с соблюдением правил техники безопасности.

Вокруг агрегата необходимо предусмотреть свободное пространство для доступа воздуха к конденсаторам и для проведения сервисных работ и техобслуживания.

Гидравлические подключения чиллера к насосной станции выполняют гибкими. Следует предусматривать гибкие соединения и вставки на трубопроводах по двум осям в перпендикулярных плоскостях, проходы через перекрытия и стены в гильзах, так как трубы нельзя жестко соединять с конструкциями. До и после элементов, требующих обслуживания, необходимо установить запорную арматуру, чтобы была возможность их замены без слива хладоносителя из трубопроводов. Рекомендуется установить термометры и манометры на входе и выходе из теплообменников, что позволит постоянно контролировать параметры при обслуживании блока. Рекомендуется устанавливать стальной сетчатый фильтр на всасывающей линии насоса для защиты насоса и теплообменника от загрязнения. Настоятельно рекомендуется устанавливать реле протока, если оно не поставляется вместе с блоком. Оно должно устанавливаться на прямом участке трубопровода длиной не менее 10 диаметров. В верхних точках системы следует установить воздухосборники с автоматическим воздухоотводчиком или вентилем для выпуска воздуха. При установке блока на крыше воздухосборник следует устанавливать снаружи блока близко к теплообменнику-испарителю. В системе должно поддерживаться необходимое давление с помощью расширительного бака.

В чиллерах с выносным конденсатором следует выполнить соединения медных трубопроводов парообразной и жидкостной линии хладагента. Размеры трубопровода хладагента (диаметр и длину) для соединения чиллера с выносным конденсатором следует принимать обоснованно. Испытания на плотность фреоновых трубопроводов и конденсатора проводят раздельно по сторонам высокого и низкого давления, продолжительность испытания — не менее 12 часов, при этом изменение давления, кроме вызванного колебаниями температуры окружающей среды, не допускается. Результаты испытания признаются удовлетворительными, если во время испытаний не произошло разрывов, видимых деформаций, падения давления по показаниям манометров. Неплотности устраняют только после сброса давления.

Перед пуском в эксплуатацию после испытаний проводят вакуумирование холодильного контура с использованием вакуумного насоса заправочной станции в течении 18 часов. В течение этого времени фиксируется давление через каждый час, допускается повышение давления до 50% в первые 6 часов, в остальное время давление должно оставаться постоянным. После заполнения холодильного контура хладоагентом окончательно проверяют плотность всех соединений.

При монтаже чиллера в помещении необходимо правильно организовать отведение хладоагента от предохранительных клапанов холодильного контура за пределы здания. Выброс хладоагента должен находится на высоте минимум 4,5 м от уровня установки чиллера и не ближе 6 м от воздухозаборного отверстия или окон. Диаметр сбросного трубопровода подбирается так, чтобы потери давления в трубопроводах не превышали 10% от давления настройки клапана (при полном расходе хладоагента).

Монтаж насосной станции

Насосные станции — готовые к монтажу блоки, могут устанавливаться на открытом воздухе или внутри помещения. При монтаже блока необходимо убедиться в способности опорной площадки выдержать вес блока. Если такая площадка отсутствует, следует предварительно соорудить фундамент. В руководстве по монтажу, эксплуатации и техническому обслуживанию насосной станции приведена схема распределения массы блока с таблицей нагрузок на опоры, а также положение центра тяжести блока, общий вес в зависимости от типа насоса и количества полюсов.

Между фундаментом и опорами следует проложить слой резины для виброизоляции. Блок закрепляется на фундаменте с помощью анкерных болтов.

При установке блока следует обеспечить минимальное расстояние от блока до строительных конструкций: потолка, стен помещения, где устанавливают насосную станцию. Минимальные расстояния от блока до конструкций приведены в каталоге для соответствующего типа насосной станции. После установки блока насосной станции на опорной площадке или фундаменте выполняют соединения по воде и электрические соединения.

Подключение установки к сети электропитания

Электрические подключения следует выполнить согласно электрической схеме, прилагаемой к агрегату, в соответствии с проектом, правилами устройства и технической эксплуатации электроустановки (ПУЭ и ПТЭ) и действующими нормами. Следует убедиться в соответствии параметров электрической сети электрическим характеристикам чиллера на фирменной табличке, прикрепленной на щите управления. Сечения силовых кабелей, заземляющего кабеля и кабелей управления должны точно соответствовать проектным данным. В начале линии электропитания следует предусмотреть защитное устройство, соответствующее потребляемой мощности чиллера и максимальному току. Защитное устройство обеспечивает отключение чиллера при превышении тока в электрической сети (короткое замыкание) сверх максимального значения. Может использоваться секционный переключатель или автоматический выключатель. Следует подсоединить фазовые провода, нейтральный провод к соответствующим клеммам на блоке и заземляющий провод к клемме заземления на блоке согласно Руководству по монтажу. Первостепенное значение имеет правильное подсоединение по фазе, при неправильном подсоединении чиллер не будет работать.

При неправильном соединении фаз возможно повреждение винтового и спирального компрессора. Чиллеры с винтовыми и спиральными компрессорами обязательно должны оснащаться фазовым монитором, с помощью которого контролируется:

- правильность чередования фаз;

- возможная потеря фазы;

- величина напряжения в каждой фазе.

Перед выполнением подключения фэнкойла к сети электропитания убедитесь, что напряжение в этой сети соответствует напряжению, указанному на маркировочной табличке фэнкойла. Каждая установка поставляется с электросхемой, содержащей необходимую информацию о подключении дополнительных комплектующих.

В обязательном порядке выполните заземление установки путем подключение желто- зеленого провода к корпусу системы или путем подключения к клемме РЕ клеммной платы.

Выполните электроподключения в соответствии с электросхемой и согласно требованиям нормативных документов.

Диспетчеризация

Чиллеры, как и другое инженерное оборудование, требует постоянного мониторинга и управления. Учитывая, что чиллеры и холодильные машины установлены либо в подвальных помещениях, либо на кровле здания постоянно их осматривать - задача трудоемкая.

Система диспетчеризации чиллера позволит в режиме онлайн получать данные о параметрах падающей и обратной воды в систему холодоснабжения, знать о работе и параметрах компрессоров и аварийных ситуациях.

Система диспетчеризации позволяет обеспечивать следующие функции: Включать и выключать чиллер, изменять уставки параметров работы (температура хладносителя), отслеживать статус работы чиллера, отслеживать предаварийные ситуации и сигнализировать аварийные, по графикам выявить правильность работы системы автоматики и разобраться по каким причинам система ушла в аварию и в какое время,документировать в журнал сообщение в какое время произошла авария и как оперативно диспетчер это обнаружил.

Пуск, испытание и наладка системы кондиционирования воздуха с чиллерами и фэнкойлами

Целью работ по испытанию и наладке системы кондиционирования воздуха является достижение и стабильное поддержание требуемых параметров воздуха в кондиционируемом помещении при наиболее экономичном режиме работы всех элементов системы.

Целью предпусковых испытаний и наладки является установление соответствия параметров работы системы кондиционирования воздуха проектным и нормативным показателям. Пуск, испытание и наладка системы — важные операции, гарантирующие, что смонтированная система проверена, приведена в рабочее состояние, настроена и отрегулирована и может эксплуатироваться длительный срок.

Для проведения этих операций необходимо иметь всю необходимую проектную документацию: схемы воздуховодов и трубопроводов с описанием предполагаемых режимов работы и четким указанием расходов, температур, давлений в соответствующих точках, настройки балансировочной арматуры, чертежи электросиловой проводки, сигнальных линий, а также руководства по монтажу, испытанию и настройке оборудования, примененного в проекте.

В проекте должны быть предусмотрены все устройства для выполнения испытания, наладки и обслуживания: лючки для замеров на воздуховодах, регулирующие устройства на воздуховодах и трубопроводах, устройства для отбора давления и определения расхода в трубопроводах, манометры и термометры.

Испытанию и наладке подлежат:

- чиллеры;

- насосные станции;

- фэнкойлы;

- система тепло-холодоснабжения фэнкойлов;

- основное оборудование центральных кондиционеров;

- сеть воздуховодов с воздухораспределительными и воздухоприемными устройствами.

• проверка соответствия проектным данным объемных расходов воздуха на участках вентиляционной сети;

• проверка герметичности соединения трубопроводов системы тепло-холодоснабжения;

• проверка соответствия проектным данным расходов тепло-холодоносителя на участках гидравлической сети;

• проверка нагревания и охлаждения воздуха в фанкойлах.

Если установленное оборудование и все элементы системы соответствуют проекту, проводят испытание и наладку оборудования и всей системы в целом в следующей последовательности:

- Наладка всех функциональных блоков центрального кондиционера для вывода его на проектные параметры по температуре приточного воздуха и расходу воздуха.

- Аэродинамическая регулировка системы на проектные расходы воздуха по ответвлениям так, чтобы в каждое помещение поступало количество воздуха, соответствующее проекту.

- Испытание и наладка источника теплоты (котла) и холода (чиллера), насосной станции, насосов. Эти работы можно проводить параллельно наладке центрального кондиционера.

- Наладка системы тепло-холодоснабжения фанкойлов, воздухоохладителей и воздухонагревателей центрального кондиционера.

- Испытание и настройка устройств регулирования тепло-холодопроизводительности теплообменников фанкойлов.

- Измерение и проверка соответствия параметров микроклимата в помещениях нормативным требованиям в текущем режиме работы всех элементов системы кондиционирования воздуха.

По результатам предпусковых испытаний на каждую установку составляют акт и паспорт. После анализа результатов каждого испытания при необходимости намечают мероприятия по обеспечению работы системы кондиционирования воздуха в проектном режиме и проводят наладку.

Перед пуском чиллера следует проверить электрические и гидравлические соединения.

Проверка электрических соединений и срабатывания электроустройств:

- Напряжение и частота питания в электрической сети. Предельные значения напряжения 220-240 В (6%), 380-415(6%).

- Крепление проводов с помощью винтов к элементам на электрощите. Процедура должна выполняться периодически при отсутствии напряжения.

- Защитные устройства (автоматические выключатели).

- Уставка температуры жидкости на входе в испаритель для режима охлаждения и отопления (уставка производителя 12°С и 40°С).

- Уставка минимальной температуры жидкости для защиты от замерзания (3°С).

При первом запуске или после длительного бездействия обогреватели включаются за 8 часов до пуска компрессора.

Проверка водяного контура:

- Убедитесь, что гидравлическая система, включая трубопроводы и теплообменник, полностью заполнена жидкостью и в системе обеспечено требуемое гидростатическое давление

- При использовании водного раствора этиленгликоля убедитесь, что процентное содержание этиленгликоля соответствует условиям эксплуатации. На практике проверяют плотность водного раствора, например, при температуре 20°С плотность раствора этиленгликоля должна составлять 1,045+1,05 г/см3.

- Проверьте отсутствие воздуха в контуре и при необходимости удаляется воздух.

- Убедитесь, что запорные краны находятся в открытом положении.

- Проверьте работоспособность циркуляционного насоса и значение расхода, которое должно попадать в рабочий диапазон дифференциального реле давления гидравлического контура или соответствовать настройке реле протока.

- Проверьте температуру жидкости на выходе из испарителя, она должна быть ниже или равна максимально допустимой величине, указанной в таблице «Диапазон рабочих параметров» Руководства по монтажу.

Перед запуском компрессора следует проверить уровень масла, он должен соответствовать 1/2 части смотрового глазка.

Korf

Korf Daikin

Daikin Mitsubishi Electric

Mitsubishi Electric Kentatsu

Kentatsu RC Group

RC Group HiRef

HiRef Clint

Clint Montair

Montair Lennox

Lennox